17 au 19 mai 2017 – Metz

Organisée par l’Institut de Soudure, l’École Centrale de Nantes, l’Association Française du Soudage et l’International Institute of Welding, la première édition du congrès international ICWAM a pour thèmes : le soudage, la fabrication additive et les contrôles non destructifs associés.

Ne manquez pas les conférences de nos experts :

■ Philippe ACQUIER, Ingénieur R&D Fabrication additive : « Influence des stratégies de construction sur la fabrication de grandes pièces en Ti-6Al-4V par procédé LMD-CLAD® »

■ Ludovic KOUNDE, Ingénieur R&D Simulation modélisation : « Fabrication additive : les effets des stratégies de construction sur les pièces »

■ Catherine SCHNEIDER-MAUNOURY, Doctorante Fabrication additive : « Utilisation du procédé LMD-CLAD® pour la réalisation de matériaux à gradient de fonction avec un alliage Ti6Al4V-Mo »

Résumés des conférences

Effect of construction strategies on large-scale Ti-6Al-4V part manufactured by the Laser Metal Deposition CLAD® process.

Philippe Acquier1,a, Didier Boisselier1,b, Jérôme Wursthorn1,c, Ana Maria Fernandez Blanco2,d, Ludger Weber2,e and Andreas Mortensen2,f

1IREPA LASER, Pôle API – parc d’innovations, 67400 Illkirch, France

2EPFL, MXD 038 (Bâtiment MX), Station 12, CH – 1015 Lausanne, Switzerland

a, b, c, d, e, f

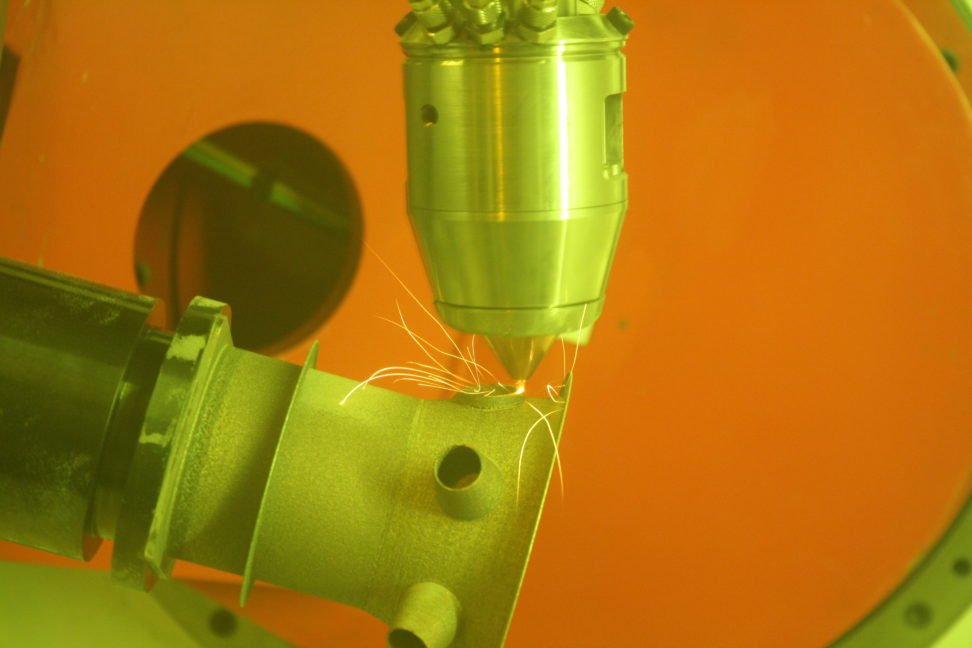

Laser Direct Metal Deposition processes are applied for the manufacturing of medium to large scale parts in a wide range of materials. With the increase of the size of the part, its distortion along with the robustness of the process during long manufacturing time play a major role. The operating conditions and the construction strategies have to be optimized in order to achieve the expected quality of the part.

Based on additive manufacturing with the LMD process called CLAD® and within the framework of the EU funded FP7 AMAZE project, a large-scale demonstrator (>1m) has been fabricated.

This paper will present the different steps associated with the manufacturing of this part: materials parameter validation, NDTs, mechanical characterization, sub-elements construction and final demonstrator manufacturing. It will also emphasize on the encountered issues during manufacturing and the solutions which have been set-up to fix them.

Fabrication additive : les effets des stratégies de construction sur les pièces

La Fabrication Additive (FA) dont la Construction laser additive direct (CLAD®) offre la possibilité de fabriquer des pièces métalliques sur mesure, sans outillages et avec des délais de réalisation très courts.

Cependant, la FA étant basée sur un procédé thermique faisant subir au matériau des cycles d’élaboration complets (chauffage-fusion-solidification-refroidissement) les pièces fabriquées avec le procédé FA sont le siège de contraintes résiduelles pouvant entraîner des déformations, des variations dimensionnelles voire des fissurations. Il devient indispensable d’évaluer ou quantifier ces contraintes thermomécaniques afin de pouvoir prédire leurs localisations et les déformations entraînées.

L’étude de ces problématiques, a été menée à travers la modélisation et la simulation numérique, sur les stratégies de construction de plusieurs types de pièces, et trois stratégies différentes de constructions ont été testées. Un montage spécifique a été conçu pour limiter les effets des bridages sur le substrat. Les mesures de température, de distorsions ont été réalisées sur le substrat pendant la fabrication, et les contraintes résiduelles mesurées après construction.

Une comparaison entre modélisation numérique et mesures expérimentales a été faite et sera présentée lors de cet exposé.

Utilisation du procédé LMD-CLAD® pour la réalisation de matériaux à gradient de fonction avec un alliage Ti6Al4V-Mo

L’objectif des travaux présentés est la fabrication de matériaux à gradient de fonction (FGM : Functionaly Graded Material) avec un procédé par dépôt de poudres fondues nommé CLAD® (Construction Laser Additive Directe). Les FMGs sont des matériaux dont la composition chimique, et donc les propriétés mécaniques et microstructurales, varie graduellement selon une ou plusieurs directions. L’intérêt de tels matériaux est la possibilité d’associer et de concentrer les avantages de deux (ou plus) matériaux au sein d’une même pièce.

Après avoir défini la composition chimique de chaque élément, les poudres sont mélangées puis injectées sous le faisceau laser. La composition chimique peut être ajustée couche après couche afin de créer un gradient de composition. L’utilisation de deux distributeurs permet de fabriquer des alliages uniques et sur mesure. L’un des objectifs de cette étude consiste en l’adaptation du procédé pour allier des matériaux aux propriétés thermophysiques différentes telle que la température de fusion (1674°C pour le Ti6Al4V et 2617°C pour le Mo). Les paramètres du procédé doivent également être adaptés pour fondre les deux matériaux sous le faisceau laser.

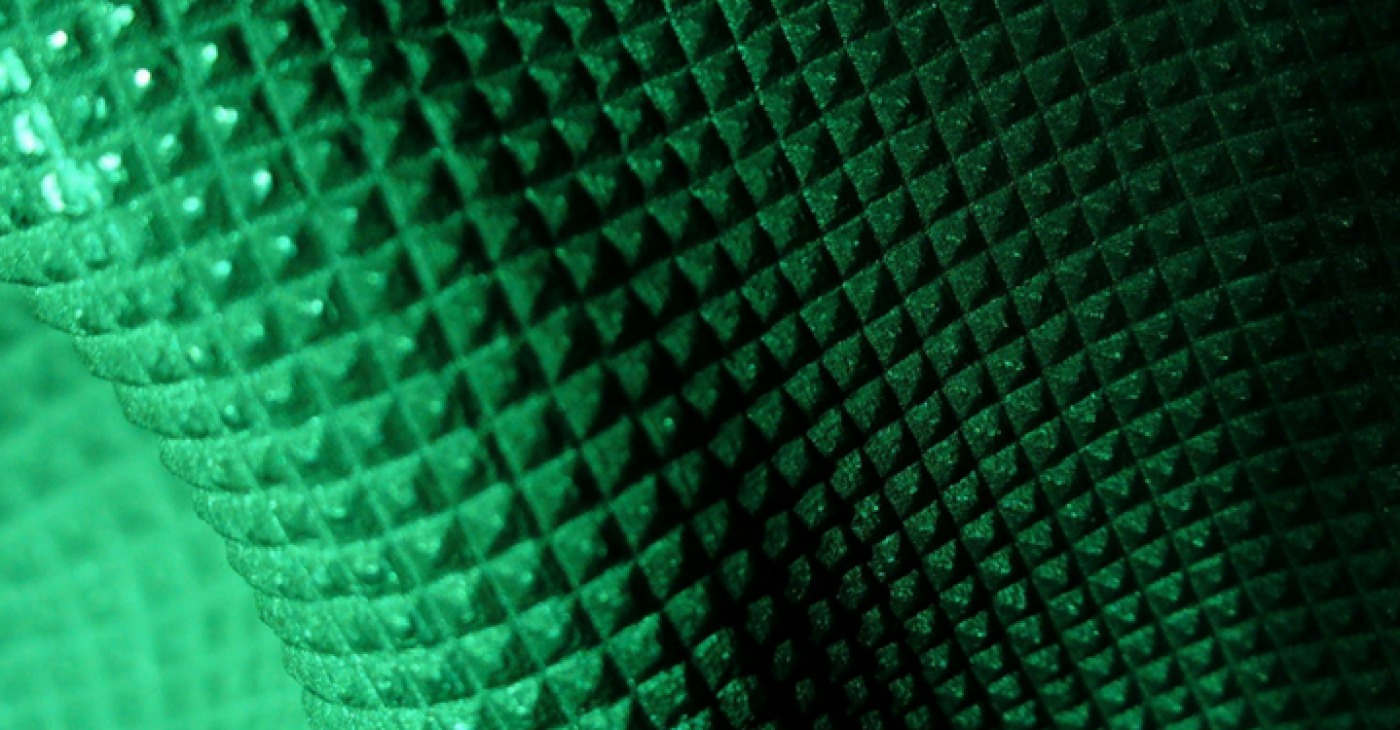

Différents murs à gradient de composition ont été réalisés, allant du gradient le plus simple à un gradient plus complexe. La composition chimique évolue de 100% Ti6Al4V au début de la construction pour finir avec 100% Mo en haut du mur. Entre la première et la dernière couche, le pourcentage de Ti6Al4V et de Mo augmente ou diminue de 50%, 25% ou 20% entre chaque gradient.

Les murs réalisés ont été caractérisés avec différentes méthodes afin de définir pour chaque gradient de composition : les phases présentes (DRX), la teneur de chaque élément chimique (EDS), la morphologie des grains et la texture cristallographique (EBSD), les caractéristiques mécaniques (micro-dureté), et la répartition des éléments (tomographie).

Consultez le pré-programme